Methode

Wir unterstützen Sie, um den sicheren und langfristigen Betrieb von kristallinen Werkstoffen gewährleisten zu können. Struktur- und Phasenanalysen können beispielsweise die Leistungsfähigkeit von Funktionskeramiken erklären, machen das Sinterverhalten von Strukturkeramik bewertbar oder ermöglichen eine Beurteilung von Phasenänderungen in Stahlwerkstoffen, wie sie z.B. im Hochtemperatureinsatz, bei Deformation oder durch Korrosion auftreten können.

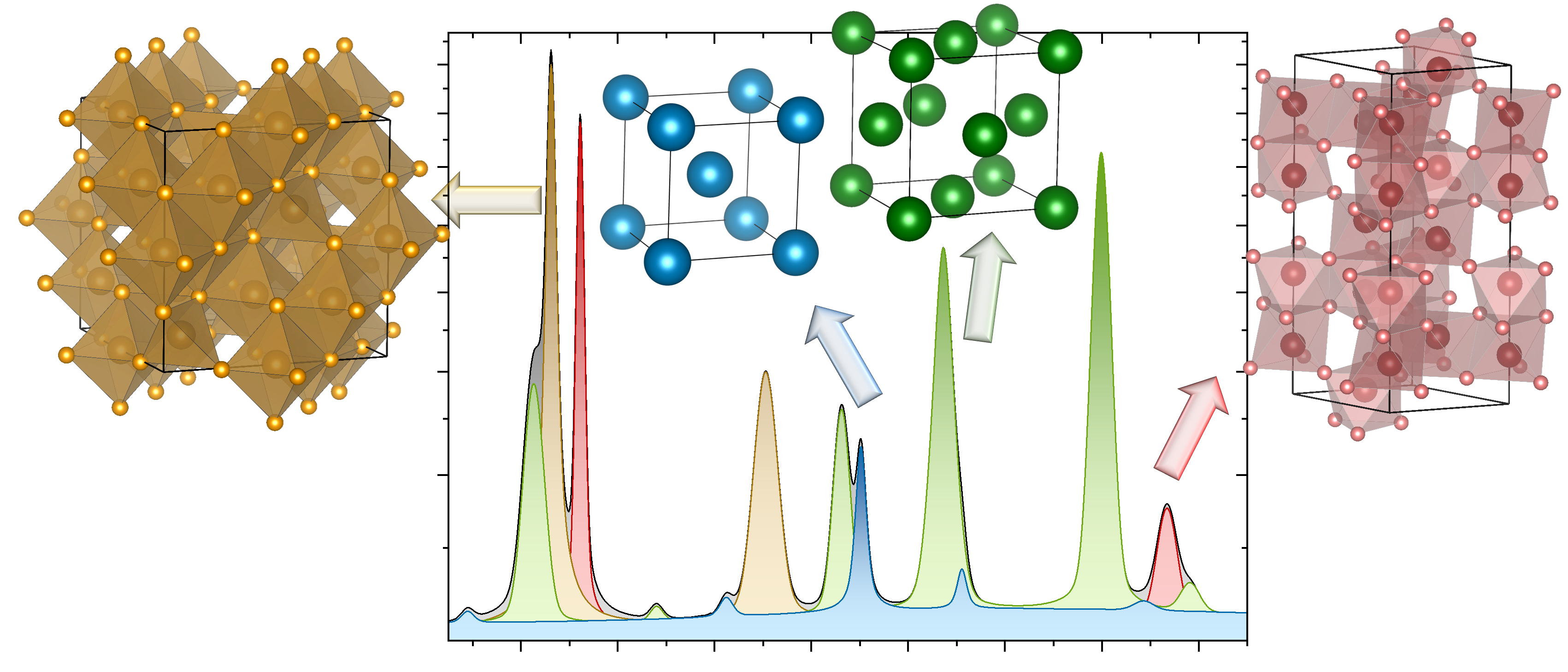

Für technische Bauteile und Werkstücke spielt die Kristallstruktur und deren Phasenzusammensetzung eine wichtige Rolle. So können dadurch mechanische, elektrische, magnetische, sowie weitere Eigenschaften beeinflusst werden. Die Struktur- und Phasenanalyse bietet die Möglichkeit diese Eigenschaften mit der Kristall- und Mikrostruktur zu korrelieren und somit Eigenschaftsänderungen zu erklären. Hierbei werden mit Hilfe von Röntgen-, Synchrotron- oder Neutronenstrahlung Diffraktogramme erzeugt, die Informationen über die atomare Anordnung in einem polykristallinen Bauteil liefern. Im Labor lassen sich außerdem Zustände erzeugen, wie sie im realen Betrieb des Werkstoffs oder des Bauteils auftreten. Diese in situ oder operando Experimente können mit Temperatur, elektrischem Feld, Magnetfeld, mechanischer Last und vielen weiteren externen Stimuli betrieben werden. Somit lassen sich beispielsweise Auswirkungen schwankender Prozess- oder Einsatzbedingungen auf Struktur und Eigenschaften erklären oder die Mechanismen der Funktionsweise verstehen, um die Eigenschaften von Materialien und Bauteilen zu verbessern.

Je nach Messmethode sind unterschiedliche Probengrößen und Eindringtiefen messbar. Mit Labor-Röntgengeräten sind meist nur wenige Mikrometer (1 – 100 µm) der Oberfläche zugänglich. Durch Abrastern der Proben können Mappings der Strukturanalyse erfolgen. Mit mobilen Röntgengeräten können Die Untersuchungen vor Ort stattfinden. Synchrotronstrahlung besitzt meist eine höhere Energie und ist damit geeignet in Transmissions-Geometrie Informationen aus dem Werkstoffinneren zu liefern. Zusätzlich sind hier komplexe Probenumgebungen für in situ Experimente möglich. Mit Neutronenstrahlung können auch große Proben oder Bauteile in Transmission gemessen werden, um diese Informationen zu erhalten. Zudem sind Neutronen sensitiv für die magnetische Struktur.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM