Je klarer die Entstehungsgeschichte eines Bauteils nachvollzogen und die relevanten Einflussfaktoren identifiziert werden können, die seinen Zustand bestimmen, umso besser kann Einfluss auf seine Zuverlässigkeit und die Lebensdauer genommen werden. Dazu sind wir auf Verfügbarkeit von Werkstoffdaten und -informationen entlang des gesamten Produktlebenszyklus angewiesen. Hier setzt die Digitalisierung in der Werkstofftechnik an, mit dem Ziel die Erzeugung, Speicherung und Auswertung von Werkstoffdaten so zu gestalten und zu vernetzen, dass durchgängige Datenflüsse und Datenräume entstehen.

Konsequente und einheitliche Datenintegration über möglichst viele Schritte eines Produktlebenszyklus verspricht eine weitreichende Rückverfolgbarkeit von Bauteileigenschaften und die Abschätzung ihrer Ursachen. Das Aufsetzen solcher Ketten oder Datenströme ist in vielen Industrien aus Ingenieurssicht schon lange bekannt. Deren Reichweite und Qualität repräsentieren heute oft einen entscheidenden Wettbewerbsfaktor. Zum Heben des vergleichbaren Potentials für die Werkstofftechnik, also der Nachvollziehbarkeit der materialeigenen Vorgänge, benötigt man jedoch vollkommen neue Ansätze. Denn der Status Quo der wissenschaftlichen oder industriellen Praxis ist meist dadurch gekennzeichnet, dass benötigte Werkstoffdaten nicht verfügbar, Datensätze unvollständig oder inkonsistent sind. Zudem sind die wichtigen (Meta-)Daten in den Organisationen weit verstreut oder es fehlen wichtige Kontextinformationen, da sie nie dokumentiert wurden. Und damit sind die entscheidungsrelevanten Werkstoffinformationen lückenhaft, nicht übertragbar oder nicht vergleichbar.

Darüber hinaus ist es die sogenannte Multiskaligkeit von Werkstoffen, die der Übertragbarkeit von Industrie 4.0-Konzepten auf die Werkstofftechnik eine enorme Komplexität verleiht: Verschiedene chemische, physikalische und mechanische Phänomene spielen sich auf unterschiedlichen Zeit- und Längenskalen ab und müssen je nach gewünschter Aussagekraft berücksichtigt und entsprechend modelliert werden. Beispielsweise wird die Leistungsfähigkeit eines Magneten auf der Elektronenskala definiert. Die Korrosionsbeständigkeit eines Stahls auf der atomaren Skala. Die mechanische Funktionsleistung übernimmt die weitgehend heterogene Mikrostruktur mit ihren vielfältigen Defekten.

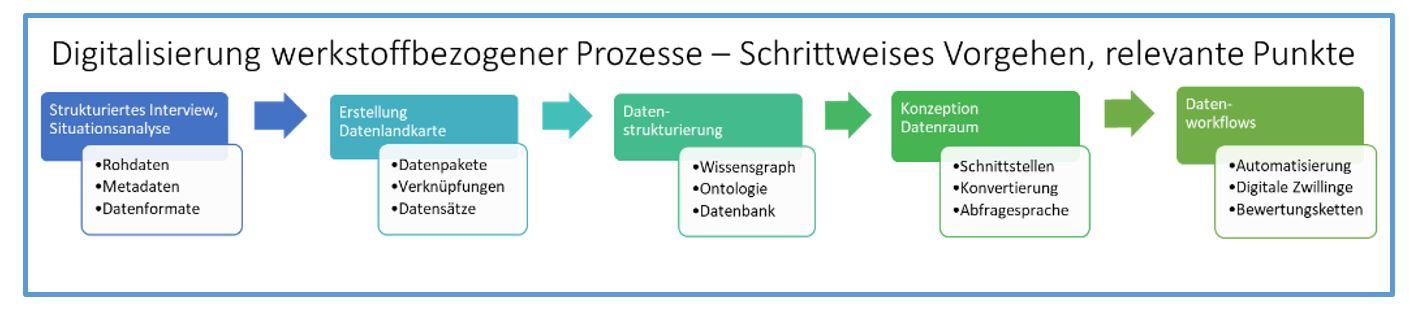

Damit sich nun mit der Digitalisierung in der Werkstofftechnik »bessere« Produkte erzeugen lassen, müssen Datenerzeugung, Datenspeicherung und Datenauswertung und die entsprechenden Datenströme so beschaffen sein, dass die Entstehungsgeschichte und alle Einflussfaktoren, die zum Endprodukt geführt haben, einheitlich nachvollziehbar und transparent werden. Die richtigen Werkzeuge dafür sind beispielsweise Ontologien, Wissensgraphen, vernetzte Datenbanken, Werkstoffmodelle, künstliche Intelligenzen, oder digitale Zwillinge. Letztlich geht es stets um die Frage, an welchen der unzähligen möglichen Stellschrauben denn nun gedreht werden kann oder muss, um ein Bauteil günstiger, zuverlässiger, leistungsstärker oder langlebiger zu machen.

Treiber für die digitale Transformation der Werkstofftechnik sind der Kosten- und der Wettbewerbsdruck: Teure oder kritische Materialien müssen kosteneffizient substituiert werden, wirtschaftliche Wartungs- und Reparaturkonzepte benötigen belastbare Aussagen zur Restlebensdauer von Anlagen und Komponenten und Produktionsprozesse sollen wirtschaftlicher werden – möglichst ohne Einbußen bei der Leistungsfähigkeit der produzierten Bauteile. Und nicht zuletzt versprechen Datenprodukte zusätzliche Umsätze.

nach oben

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM