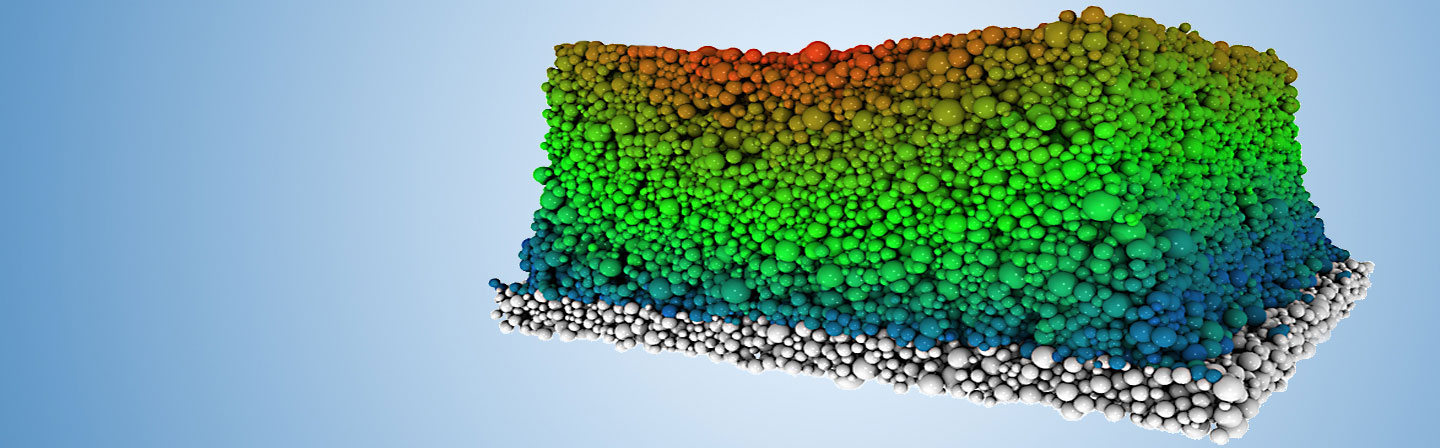

Wir helfen Ihnen dabei, die Produktion formgenauer und fehlerfreier Bauteile effizienter zu gestalten, indem wir pulvertechnologische Prozessschritte und -ketten simulieren. Ein zweiter Schwerpunkt liegt in der Modellierung und Simulation von Mechanismen und Prozessen, bei denen komplexe oder partikelbeladene Fluide eine wesentliche Rolle spielen. Durch diese Arbeit verbessern wir Produkte und Prozesse, verkürzen Entwicklungszeiten und helfen unseren Kunden, Kosten zu sparen. Unsere Simulationsmethoden sind vielfältig und wir arbeiten mit einer breiten Palette von granularen Materialsystemen sowie partikelbeladenen Fluiden.

Pulvertechnologie und Partikelsimulation

Bewerten des Einflusses von Prozess- und Materialparametern

In vielen der an uns herangetragenen Fragestellungen ist der Einfluss von Prozessbedingungen und Materialparametern auf die finalen Produkteigenschaften von großer Bedeutung. Wir bieten zwei Lösungsansätze an: Zum einen erlauben abstrahierte Modelle und vereinfachte Ansätze eine schnelle Bewertung der wesentlichen Parameter. Zum anderen ermöglichen komplexe numerische Simulationsmodelle detaillierte Einblicke in die ablaufenden Vorgänge und konkrete Optimierungsvorschläge.

Entwicklung von Materialmodellen

In kommerziellen Simulationspaketen fehlen oft detaillierte Materialmodelle, die bei spezifischen Fertigungsprozessen für realitätsnahe Vorhersagen notwendig sind. Wir am Fraunhofer IWM passen vorhandene Materialmodelle für eine Reihe ausgewählter Prozesse der Pulvertechnologie an spezifische Kundenanforderungen an. Darüber hinaus bieten wir die Entwicklung individueller Lösungen an, um den Anforderungen unserer Kunden gerecht zu werden.

Bestimmung von Modellparametern

Realitätsnahe numerische Simulationen erfordern qualitativ hochwertige Modellparameter. Durch die Kombination von ausgefeilten Experimenten mit zielgerichteten Simulationen erstellen wir Modellparametersätze für definierte Simulationsszenarien für die Materialien unserer Kunden. Diese Parameter können anschließend entweder für firmeninterne Simulationen verwendet werden oder als Grundlage für weitergehende spezifische Prozesssimulationen am Fraunhofer IWM dienen, um konkrete Kundenprobleme zu lösen.

Entwicklung von Digitalen Zwillingen

Bei der Abbildung eines realen Fertigungsprozesses im Computer spricht man häufig von einem Digitalen Zwilling. In Zusammenarbeit mit unseren Kunden entwickeln wir lauffähige Digitale Zwillinge sowohl für unseren eigenen Simulationscode SimPARTIX als auch für gängige kommerzielle FE-Pakete. Dies reduziert sowohl den Zeitbedarf als auch das erforderliche Simulations-Know-How bei unseren Kunden und ermöglicht Ihnen die selbstständige Durchführung von eigenen Simulationen.

Warum sollte mein Unternehmen mit dem Fraunhofer IWM in den Bereichen Pulvertechnologie und Partikelsimulation zusammenarbeiten?

Mit unserem integralen Forschungsansatz schlagen wir die Brücke zwischen Ihrem Herstellungsprozess und den gewünschten Bauteileigenschaften. Je nach Problemstellung betrachten wir dabei einzelne Prozessschritte im Detail oder komplette Prozessketten. Die Kombination unserer Simulationen mit gezielten Experimenten stellt praxisrelevante Vorhersagen sicher.

Als Simulationsexperten mit langjähriger Erfahrung in der Anwendung auf verschiedenste pulvertechnologische Fertigungsverfahren können wir auch Ihren Prozess im Computer realitätsnah abbilden. Mit unserem numerischen und werkstoffwissenschaftlichen Know-how unterstützen wir unsere Kunden bei der Entwicklung eigener Simulationsmodelle.

Wir stehen für eine reibungsarme und transparente Projektbearbeitung. Die direkte und unkomplizierte Kommunikation im Projektverlauf ist für uns selbstverständlich.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM