Bestimmung von Kennwerten für die Umformsimulation mit dem »Virtuellen Labor«

Unser »Virtuelles Labor«

Der polykristalline Aufbau metallischer Werkstoffe hat in Umformprozessen großen Einfluss auf das mechanische Verhalten: Beispielsweise beeinflussen die Kornorientierung bzw. die kristallografische Textur und die Kornmorphologie die plastische Deformation. Mit unserem »Virtuellen Labor« simulieren wir diese Veränderungen in der Mikrostruktur und ihre Auswirkungen auf das mechanische Werkstoffverhalten auf der Mikro- und Makroebene. Somit sind wir in der Lage, die Entwicklung der Werkstoffeigenschaften wie beispielsweise der Textur und des Fließverhaltens vorauszusagen.

So funktioniert das »Virtuelle Labor«

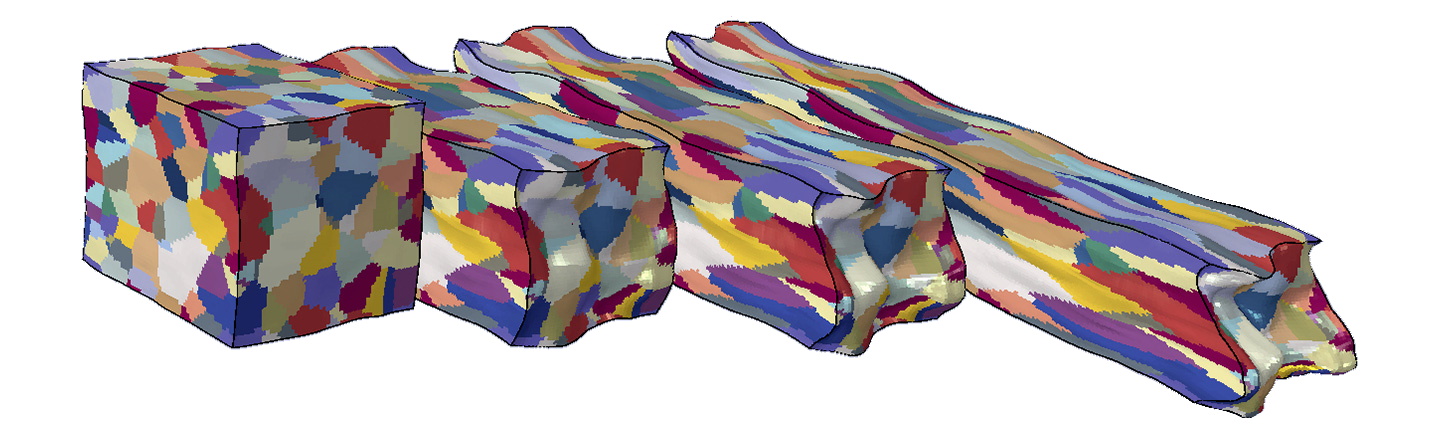

In dem »Virtuellen Labor« wird ein digitaler Zwilling des Werkstoffs erzeugt. Das hierbei verwendete Materialmodell berücksichtigt die Mikrostruktur des Werkstoffs in Form eines repräsentativen Volumenelements, siehe Abbildung 1. Die einzelnen Körner des Gefüges werden ortsaufgelöst abgebildet, wobei Informationen wie die Kornform, Kornorientierung oder Phasenverteilung in die Modellierung mit einfließen. Durch Berücksichtigung der Kornorientierung wird auch die Anisotropie wiedergegeben. Die Kalibrierung des Mikrostrukturmodells erfolgt anhand weniger einfach durchführbarer Versuche: Bei Blechwerkstoffen typischerweise an einem Zugversuch in Walzrichtung. Mit dem im »Virtuellen Labor« verfügbaren digitalen Zwilling des Werkstoffs ist es sehr einfach möglich, weitere »virtuelle Versuche« mit modifizierten Randbedingungen durchzuführen und somit unterschiedliche Belastungszustände zu untersuchen.

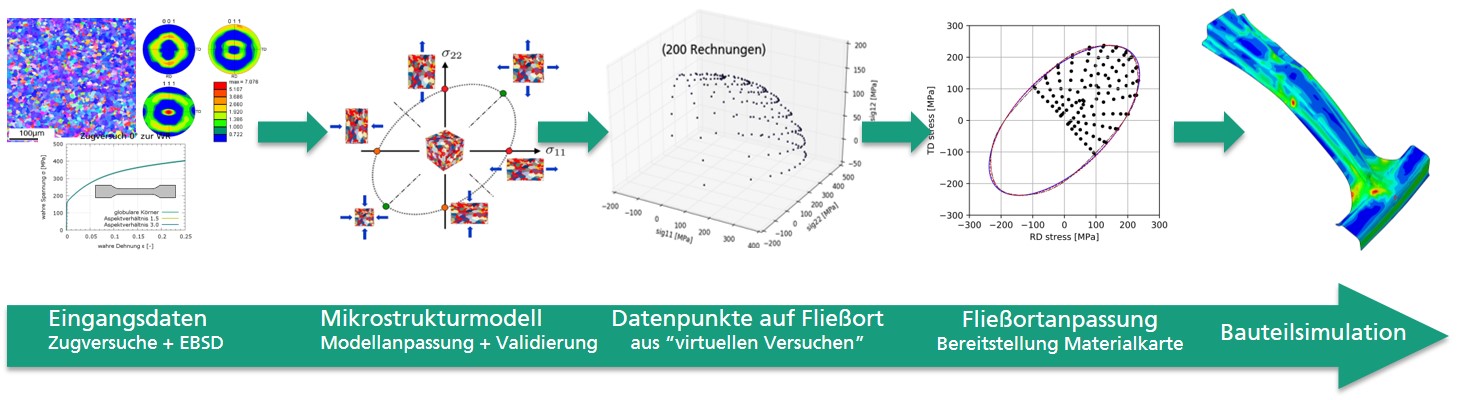

Virtuelle Ermittlung von Kennwerten für die Umformsimulation

Mit dem »Virtuellen Labor« kann das makroskopische Werkstoffverhalten von Blechwerkstoffen effizient untersucht werden. Hierdurch lässt sich beispielweise die experimentelle Grundcharakterisierung des Blechwerkstoffs deutlich erweitern, siehe Abbildung 2. Insbesondere moderne, hochfeste Blechwerkstoffe, die vermehrt komplexe Materialmodelle erfordern, profitieren von der erweiterten Werkstoffcharakterisierung durch zusätzliche Daten aus dem »Virtuellen Labor«. Bezogen auf die Anwendungen in der Blechumformung bietet das »Virtuelle Labor« folgende Einsatzmöglichkeiten:

- Ermittlung von E-Moduli, Fließgrenzen und r-Werten in verschiedenen Winkeln zur Walzrichtung

- Bestimmung von beliebig vielen Punkten auf dem Anfangs- bzw. Folgefließort zur Bestimmung von Parametern für anisotrope Fließortmodelle

- Untersuchung von komplexeren, auch mehrachsigen Belastungen als Ersatz für sehr aufwändige Experimente

- Analyse von Belastungszuständen, die experimentell nicht realisierbar sind; beispielsweise Zugversuche in Blechdickenrichtung

- Charakterisierung von schwer handhabbaren Materialien, wie z.B. dünnen metallischen Folien

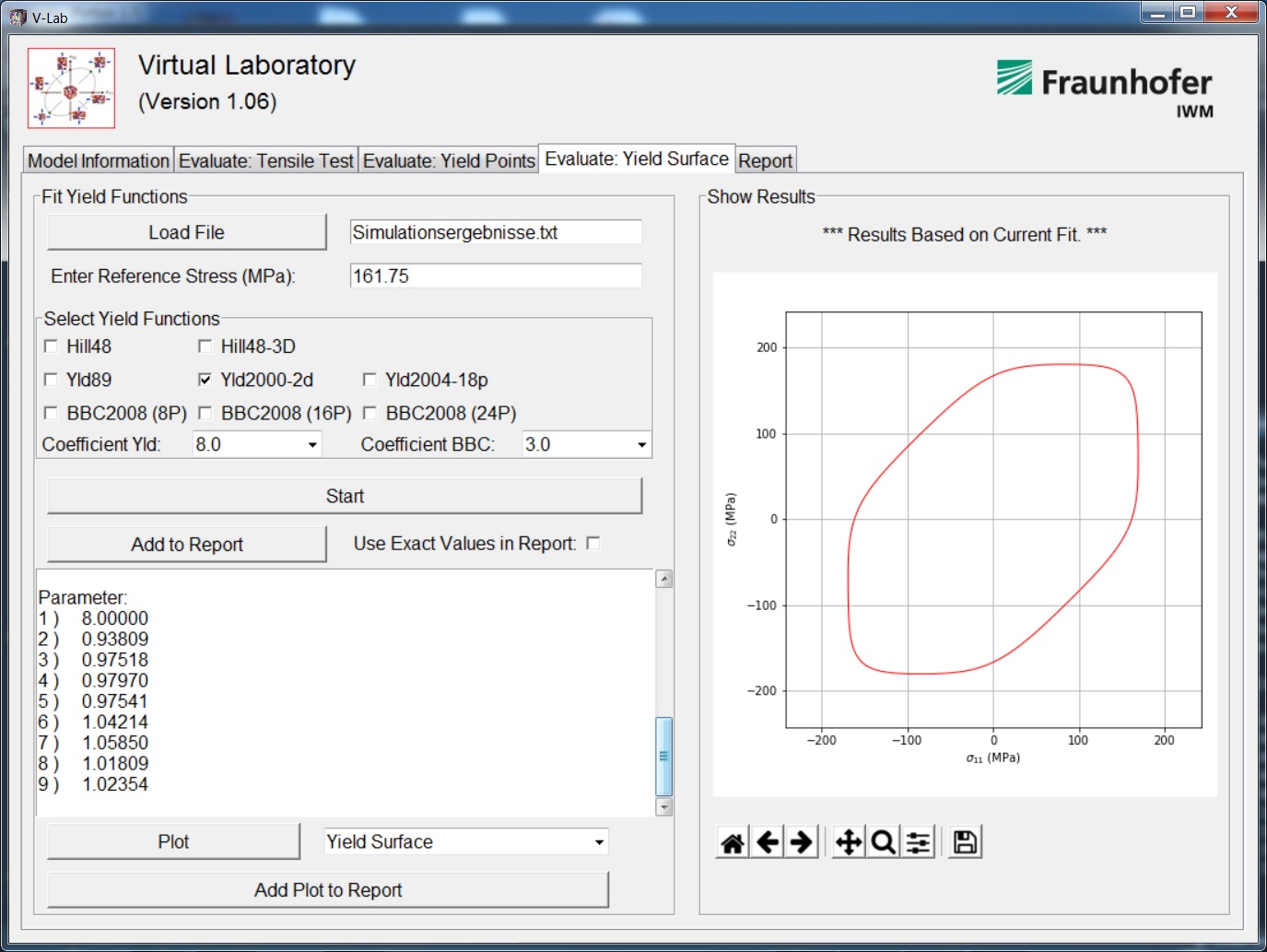

Effizientes Post-Processing mit der »Virtuellen Labor«-App

Die aus dem »Virtuellen Labor« resultierenden Ergebnisse können in gleicher Weise weiterverarbeitet werden wie experimentelle Daten. Um diesen Prozess so einfach wie möglich zu gestalten, steht unseren Kunden eine App zur Verfügung, in der die Auswertung der virtuellen Versuche und die Erstellung von Materialkarten für die FE-Simulation effizient durchgeführt werden kann, siehe Abbildung 3. Zusätzlich besteht die Möglichkeit, weitere Details, wie z. B. experimentelle Messdaten und Modellinformationen in der App abzulegen. Abgerundet wird der Funktionsumfang durch eine automatisierte Berichterstellung, in der alle wesentlichen Informationen zu den durchgeführten Mikrostruktursimulationen, der Simulationsauswertung und den ermittelten Werkstoffparametern zusammengefasst werden.

Unser Leistungsangebot

- Aufbau von Mikrostrukturmodellen auf Basis von EBSD-Messungen

- Kalibrierung und Validierung der Materialparameter des Mikrostrukturmodells anhand von Standard-Versuchsdaten

- Durchführung von Mikrostruktursimulationen unter Berücksichtigung verschiedener Belastungsfälle

- Bestimmung der makroskopischen Kennwerte wie Fließkurven, Parameter für anisotrope Fließorte und r-Werte

- Bereitstellung von Daten aus dem »Virtuellen Labor« für die eigene Weiterverarbeitung mit der »Virtuellen Labor«-App

Darüber hinaus unterstützen wir Sie gerne mit dem am Fraunhofer IWM vorhandenen Know-How beim Aufbau eigener Kompetenzen zur Durchführung von »virtuellen Versuchen«.

Publikationen und Abschlussberichte

Abschlussberichte öffentlich geförderter Projekte

Verbesserte Blechumformsimulation durch 3D-Werkstoffmodelle und erweiterte Schalenformulierungen - Teil 2

Abschlussbericht (2023): EFB-Forschungsbericht 607 (2023) 146 Seiten

Wessel, A.; Butz, A.; Schilling, M.; Willmann, T. Bischoff, M.

Fördermittelgeber: Bundesministerium für Wirtschaft und Klimaschutz BMWK

Förderkennzeichen: IGF-Vorhaben 19707N

Projektlaufzeit: 01.01.2021 bis 30.06.2023

Link

Verbesserte Blechumformsimulation durch 3D-Werkstoffmodelle und erweiterte Schalenformulierungen

Abschlussbericht: EFB-Forschungsbericht Nr. 532; EFB, Hannover (2020) 104 S.

Butz, A.; Wessel, A.; Bischoff, M.; Willmann, T.

Fördermittelgeber: Bundesministerium für Wirtschaft und Energie BMWi

Förderkennzeichen: IGF-Vorhaben 19532 N

Projektlaufzeit: 01.05.2017 bis 31.12.2019

Link

Virtuelle Kennwertermittlung für die Umformsimulation von Feinblechen - Teil 2

Abschlussbericht: EFB-Forschungsbericht Nr. 464 Europäische Forschungsgesellschaft für Blechumformung e.V., Hannover (2017) 116 Seiten

Butz, A.; Pagenkopf, J.; Baiker, M.; Silbermann, K.; Landgrebe, D.

Fördermittelgeber: Bundesministerium für Wirtschaft und Energie BMWi

Förderkennzeichen: IGF-Vorhaben 18810BG

Projektlaufzeit: 01.12.2015 bis 30.11.2016

Link

Virtuelle Kennwertermittlung für die Umformsimulation von Feinblechen

Abschlussbericht: EFB-Forschungsbericht Nr. 464, Europäische Forschungsgesellschaft für Blechumformung e.V., Hannover (2015) 141 Seiten

Baiker, M.; Silbermann, K.; Butz, A.; Neugebauer, R.

Fördermittelgeber: Bundesministerium für Wirtschaft und Energie BMWi

Förderkennzeichen: IGF-Vorhaben 17469BG

Projektlaufzeit: 01.04.2012 bis 30.09.2014

Link

Publikationen

- Wessel, A.; Perdahcioglu, E. S.; van den Boogaard, A. H.; Butz, A.; Volk, W., Incorporating precipitation-related effects on plastic anisotropy of age-hardenable aluminium alloys into crystal plasticity constitutive models, Materials Science and Engineering: A 924 (2025) Art. 147714, 17 Seiten Link

- Wessel, A.; Morand, L.; Helm, D.; Volk, W., Machine learning-based sampling of virtual experiments within the full stress state, International Journal of Mechanical Sciences 275 (2024) Art. 109307, 19 Seiten Link

- Wessel, A.; Butz, A., Blechwerkstoffe "virtuell" charakterisieren, Maschinenbau 5 (2023) 8-12 Link

- Wessel, A.; Perdahcioğlu, E. S.; Butz, A.; van Den Boogard, T.; Volk, W.; Prediction of texture-induced plastic anisotropy in AA6014-T4 aluminium sheets utilising two different crystal plasticity-based constitutive models, IOP Conference Series: Materials Science and Engineering Vol. 1284, 42nd Conference of the International Deep Drawing Research Group IDDRG 2023, IOP Publishing Ltd, Bristol, UK (2023) Art. 012059, 10 Seiten Link

- Wessel, A.; Schilling, M.; Willmann, T.; Butz, A.; Bischoff, M., Higher-order 3D-shell elements and anisotropic 3D yield functions for improved sheet metal forming simulations: Part II, in Proc. of 14th European LS-DYNA Conference 2023; DYNAmore GmbH, Stuttgart (2023) 10 Seiten Link

- Wessel, A.; Morand, L.; Butz, A.; Helm, D.; Volk, W., A new machine learning based method for sampling virtual experiments and its effect on the parameter identification for anisotropic yield models, IOP Conference Series: Materials Science and Engineering Vol. 1157, 40th International Deep-Drawing Research Group Conference IDDRG 2021; Liewald, M.; Karadogan, C. (Eds.); IOP Publishing Ltd, Bristol, UK (2021) Art. 012026, 9 Seiten Link

- Willmann, T.; Wessel, A.; Beier, T.; Butz, A.; Bischoff, M.; Cross-sectional warping in sheet metal forming simulations, in Proc. of 13th European LS-DYNA Conference 2021; DYNAmore GmbH , Stuttgart (2021) Art. 087, 8 Seiten Link

- Wessel, A.; Butz, A.; Willmann, T.; Bischoff, M., Effect of different anisotropic 3D yield functions on a roller hemming simulation, Procedia Manufacturing 47 (2020) 1358-1365 Link

- Butz, A.; Wessel, A.; Pagenkopf, J.; Helm, D., Parameter identification of 3D yield functions based on a virtual material testing procedure, IOP Conference Series: Materials Science and Engineering 651(2019) Art. 012078, 8 Seiten Link

- Butz, A.; Pagenkopf, J.; Baiker, M.; Helm, D., The concept of virtual material testing and its application to sheet metal forming simulations, Journal of Physics: Conference Series (JPCS) 734/Part B (2016) 032107 1-4 Link

- Pagenkopf, J.; Butz, A.; Wenk, M.; Helm, D., Virtual testing of dual-phase steels: Effect of martensite morphology on plastic flow behavior, Materials Science and Engineering: A 674 (2016) 672-686 Link

- Baiker, M.; Helm, D.; Butz, A.; Determination of mechanical properties of polycrystals by using crystal plasticity and numerical homogenization schemes, Steel Research International 85/6 (2014) 988-998 Link

- Helm, D.; Butz, A.; Gumbsch, P.; Raabe, D., Microstructure-based Description of the Deformation of Metals: Theory and Application, JOM Journal of the Minerals, Metals and Materials Society 63/4 (2011) 26-33 Link

- Butz, A.; Helm, D., Virtuelle Werkstoffcharakterisierung für die Umformsimulation, wt Werkstattstechnik online 10 (2010) 817-818 Link

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM