Bei der Endbearbeitung einer tribologisch zu belastenden Oberfläche ändert sich nicht nur die Topographie, sondern auch das Randzonengefüge unter der Oberfläche und die chemische Zusammensetzung im oberflächennahen Bereich.

Diese beiden Größen haben zusammen mit der Topographie einen entscheidenden Einfluss auf das Reibungs-, Verschleiß- und Einlaufverhalten eines tribologischen Systems. Systemabhängig können sich die relevanten Volumina für Reibung und Verschleiß unterscheiden. Das ist der Grund für die Unabhängigkeit von Reibung und Verschleiß voneinander. Durch die Endbearbeitung können die Werkstückrandzonen in relevanten Tiefen beeinflusst werden, um ein verbessertes Reibungs- und Verschleißverhalten bei vergleichbarer Topographie zu erzielen.

Der Vorteil der Nutzung der Endbearbeitung zur Verbesserung tribologischen Verhaltens gegenüber beispielsweise einer Einlaufbelastung oder Ölauswahl ist, dass die Endbearbeitung in der Hand des Herstellers liegt und nicht vom Kunden beeinflusst werden kann.

Die Wirkung der Endbearbeitung als Instrument zur Steuerung des Einlaufverhaltens über die Einstellung des Randzonengefüges konnte beispielhaft am System einer AlSi-Legierung gegen Stahl demonstriert werden:

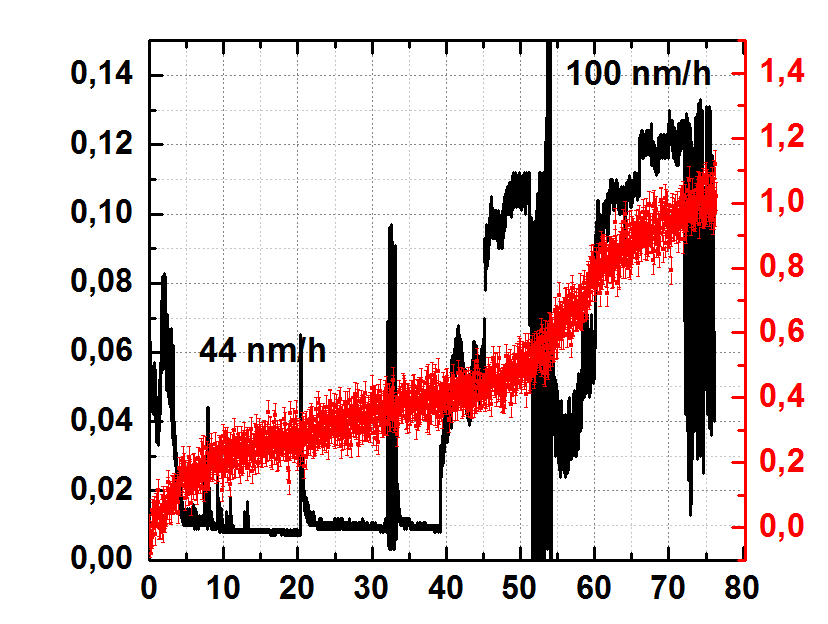

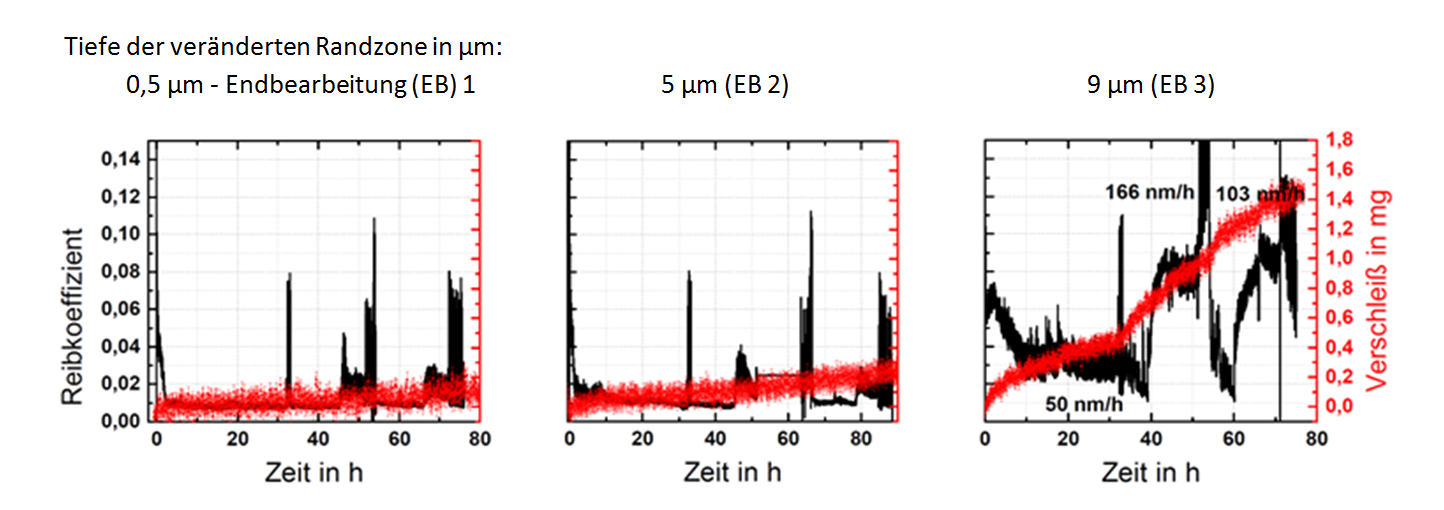

Durch gezielte spanende Endbearbeitung konnten Proben mit unterschiedlichem Randzonengefüge und vergleichbarer Topographie erzeugt werden. Durch unterschiedliche Passivkräfte und Schneidengeometrien konnten submikrokristalline Randzonengefüge an AlSi9Cu3-Scheiben bis in eine Tiefe von 0,5 µm (Endbearbeitung 1 (EB 1)), 5 µm (Endbearbeitung 2 (EB 2)) und 9 µm Tiefe (Endbearbeitung 3 (EB 3)) eingestellt werden. Als Gegenkörper wurden geschliffene Stifte aus 100Cr6 eingesetzt. Die Stifte waren für alle Versuche vergleichbar, hier wurden keine Änderungen vorgenommen. Der Stiftverschleiß wurde über Radionuklidtechnik gemessen.

Das Prüfprogramm der in der Abbildung dargestellten Versuche war für alle Versuche gleich und setzt sich aus einem anfänglichen Teil konstanter Last und Geschwindigkeit bis 32 Betriebsstunden und einem Teil mit wechselnder Beanspruchung (32-80 h) zusammen. Im ersten Versuchsteil mit konstanten Bedingungen (35 MPa, 0,8 m/s) findet der Einlauf und damit die Ausbildung des dritten Körpers statt. Dies ist erkennbar an der sinkenden Verschleißrate und dem sinkenden Reibwert unter konstanten Randbedingungen. Im Anschluss an diese Einlaufphase wird eine – für alle gezeigten Versuche gleiche – Abfolge verschiedener Betriebspunkte gefahren. Diese dienen der Messung von Stribeckkurven und der Belastung der Systeme mit z.T. geringeren Geschwindigkeiten und höheren Kräften als im Einlauf. Aus dem Vergleich von insgesamt 14 Versuchen mit dem beschriebenen Prüfprogramm an den drei unterschiedlichen Randzonengefügen wird deutlich, dass die Reibungswerte nach dem ersten Betriebspunkt (nach 32 h), die durch die Messung von Stribeckkurven beurteilt wurden, sich nicht signifikant unterscheiden. Aus dem Verschleißsignal (rot in der Abbildung ) wird jedoch deutlich, dass bereits im Einlauf eine um Faktor 10 höhere Verschleißrate für das System mit der am tiefsten veränderten Randzone auftritt (ganz rechts in der Abbildung). Dieses System zeigt auch einen deutlichen Anstieg der Verschleißrate und in Folge dessen auch höhere Reibwerte im Versuchsteil von 32 bis 80 h mit wechselnden Belastungen. Die Erklärung des beobachteten Verhaltens erfolgte mit Markerversuchen, die die Darstellung unterschiedlicher Randzonenverformung ermöglichten.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM