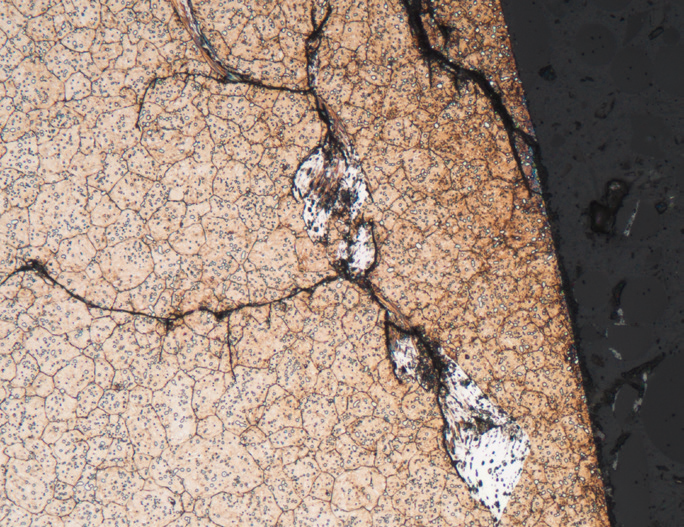

Für den Aufbau einer Wasserstoffinfrastruktur werden Pumpen und Verdichter mit hoher Lebensdauer und gutem Wirkungsgrad benötigt. Die hier eingesetzten Lagerungen kommen teilweise direkt mit Wasserstoff in Kontakt. Es ist bereits bekannt, dass aus Standard-Wälzlagerstähle aus gehärtetem 100Cr6 unter dem Einfluss von Wasserstoff stark verringerte Lebensdauern zeigen [1].

Lösungsansätze zur Vermeidung von Frühausfällen sind momentan die Verwendung von keramischen Wälzkörpern oder von Legierungen mit hohem Chromanteil, also korrosionsbeständigen Stählen [2]. Diese sind jedoch im Vergleich zu 100Cr6 wesentlich teurer und weniger gut verfügbar. Eine weitere Möglichkeit, Wälzlageroberflächen vor einem Wasserstoffangriff zu schützen, sind Beschichtungen und Brünierungen. Diese wirken als Diffusionsbarriere und können dem Eindringen von Wasserstoff in das Metallgefüge entgegenwirken [3]. Im Hinblick auf eine steigende Anzahl von Anwendungen in Wasserstoffatmosphäre sind bezahlbare und verfügbare Werkstoffe für Wälzlager eine wichtige Voraussetzung. Zusätzlich werden Prüfmöglichkeiten benötigt, um neuartige Lösungsansätze experimentell erproben zu können.

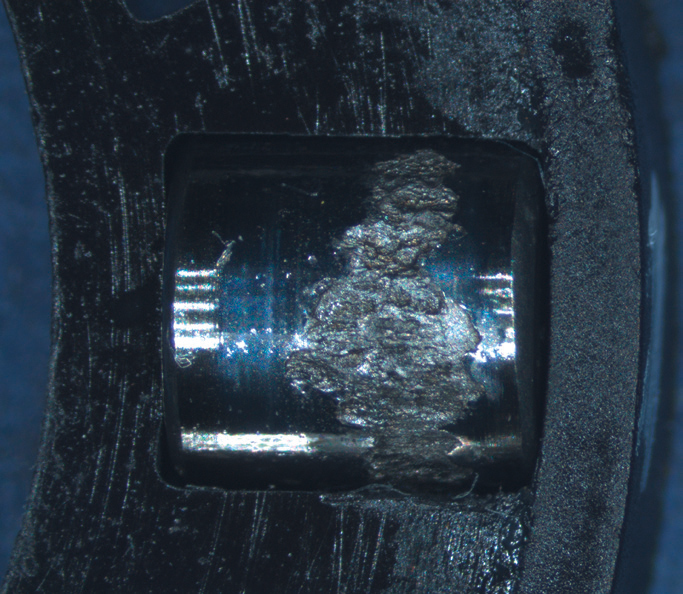

Am Fraunhofer IWM wurde eine Prüfmethode entwickelt und aufgebaut, um Wälzlager in Hochdruckwasserstoffatmosphären bei bis zu 300 bar prüfen zu können (Abb. 1). Der Prüfstand befindet sich in einer Hochdruckkammer. Die Prüfungen können geschmiert mit Ölen oder Fetten durchgeführt werden. Eine zusätzliche Temperierung der Prüfkammer ermöglicht Prüftemperaturen bis 200 °C. Für die Wälzlagerprüfung werden zwei Axiallager gegeneinander verspannt eingebaut. Der Prüfaufbau kann so Kontaktpressungen von bis zu 3 GPa realisieren. Ziele der Versuche ist es, Schmierstoffe, Werkstoffe und Beschichtun-gen unter anwendungsnahen Bedingungen in Wasserstoffatmosphären hinsicht-lich ihrer tribologischen Eigenschaften zu qualifizieren, und so Schädigungen zu vermeiden und die Lebensdauer von Wälzlagern unter Wasserstoffeinfluss deutlich zu verbessern.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM