Schadensanalyse an Wärmetauschern

Wärmetauscher erfüllen in vielen Produkten, die im Zuge der Energiewende eine tragende Rolle einnehmen, eine wichtige Funktion, da sie Wärme von einem Stoff auf einen anderen übertragen. Beispielsweise finden sie sich in der Abgas-/Abluftwärmenutzung, in Wärmepumpen (Verdampfer und Verflüssiger) oder in Speicherkesseln von thermischen Solaranlagen wieder. Hierbei kommen Wärmetauscher je nach Anwendungsfall mit unterschiedlichen Medien (gasförmig, flüssig, teilweise auch mit Phasenübergang) in Kontakt. Durch auftretende Temperaturwechsel kommt es zur Wärmedehnung der Komponenten, wodurch lokal mechanische Spannungen entstehen können. In Zusammenspiel von Vorbehandlung und Installation sowie durch die verwendeten Medien können zudem Korrosionsschäden entstehen. Hierdurch kann es zum Ausfall der Anlagen kommen. Am Fraunhofer IWM kann die Ursache dieser Ausfälle ermittelt werden – als Beispiel sei der Schadensfall eines Rohrbündel-Wärmetauschers dargestellt, der als Kondensator einer großen Kältemaschine diente (vgl. Abb. 1a-1c).

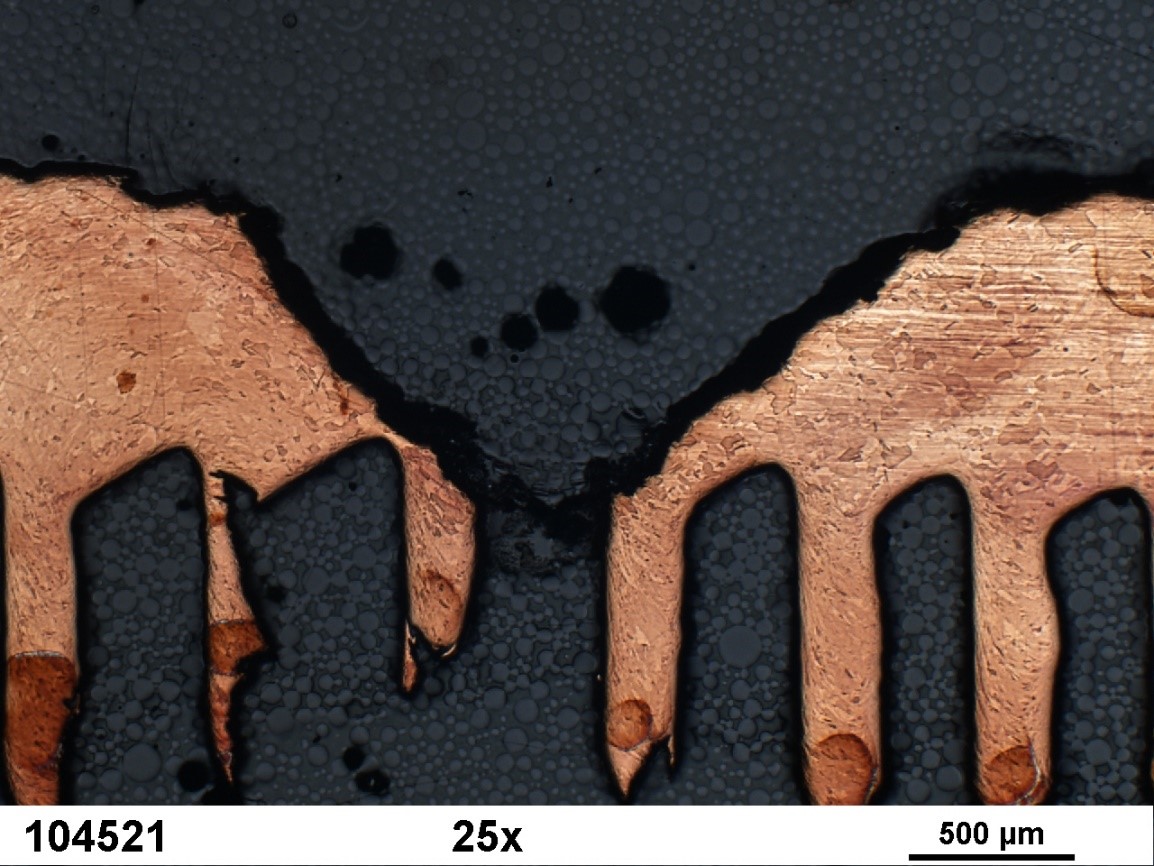

In dem Wärmetauscher waren große Kältemittelverluste aufgetreten; eine endoskopische Untersuchung ergab, dass in einem der Rohre aus CuNi10Fe1Mn ein Leck zwischen der Wasserseite (Brunnenwasser im Inneren der Rohre) und Kältemittelseite (Außenseite der Rohre) vorlag. Dieser Werkstoff gilt als gut korrosionsbeständig, dennoch war hier ein Korrosionsdurchbruch eingetreten. Nach Ziehen dieses Rohrs und Verschließen der Öffnungen in den Rohrwänden konnte die Leckagestelle näher untersucht werden.

Die Untersuchungen ergaben, dass sich unter einem eingeschwemmten Partikel aus Eisenoxid (Rost) ein elektrochemisches Lokalelement gebildet hatte, das im Zusammenwirken mit dem relativ aggressiven Brunnenwasser zur Materialauflösung führte. Auf Basis der Schadensanalyse konnten Abhilfemaßnahmen getroffen werden. Im vorliegenden Fall wurde in den Wasserzufluss ein Feinfilter eingebaut, welcher das Einschwemmen von Partikeln verhindert.

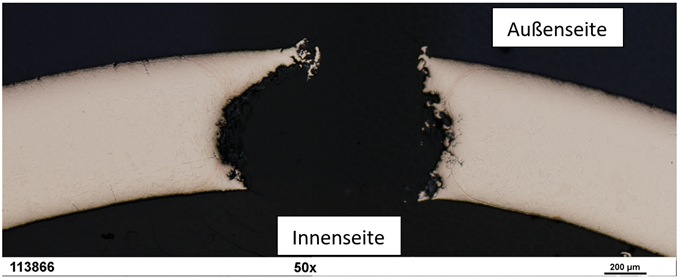

In einem weiteren Schadensfall fiel ein Plattenwärmetauscher aus. In den kupfernen Umlenkbögen war Lochkorrosion aufgetreten, die zu einer Undichtigkeit führte. Wie die metallographischen Schliffe zeigten, begann diese Lochkorrosion an der wasserberührten Innenseite der Kupferrohre (vgl. Abb. 2).

Lochfraßkorrosion von Kupfer basiert immer auf dem Zusammenwirken mehrerer Umstände:

- Wasserqualität

- Werkstoffqualität

- Betriebsbedingungen

- Oberflächenzustand

Nach der einschlägigen Literatur wird Lochfraßkorrosion in Wasserleitungen aus Kupfer begünstigt durch:

- saure, weiche Wässer

- hohe Strömungsgeschwindigkeit

- Sauerstoffgehalt des Wassers > 0,1 g/m³

- nicht sauerstofffreien Cu-Werkstoff

- Kohlenstofffilme auf der wasserberührten Oberfläche, meist herstellungsbedingt (Pyrolyse von Ziehfettresten während des Glühens)

Im vorliegenden Fall wurde als Medium demineralisiertes Wasser eingesetzt, das mit einem speziellen Korrosionsschutzmittel für Kupfer versetzt sein sollte. Es erfüllt das Kriterium »saure, weiche Wässer«. Reines VE-Wasser ist arm an Ionen. Kommt es mit geringen Verunreinigungen in Kontakt (hier kann schon Luftkontakt oder ein beginnender Korrosionsprozess ausreichen), so werden diese nicht abgepuffert, d.h. der pH-Wert ändert sich dementsprechend stark, was weitere Korrosion deutlich fördern kann. Werden die Cu-Rohre von Leitungswasser durchströmt, so bildet sich auf ihrer Innenseite eine Schutzschicht aus Kupferkarbonat, die Korrosionsangriffe verhindert. Bei VE-Wasser ist dies nicht möglich. Ferner wurden in der Umgebung der Lochfraßstellen korrodierte Korngrenzen gefunden, was auf eine Belegung der Korngrenzen des verwendeten Kupfers mit Fremdelementen hindeutet. Ob Kohlenstofffilme auf der Rohrinnenseite vorhanden waren, ließ sich nicht ohne weiteres nachweisen.

Im vorliegenden Fall wurde die Korrosion durch das Zusammentreffen mehrerer ungünstiger Umstände verursacht.

Zurück zu Werkstoffbewertung und Lebensdauerkonzepte Highlights

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM