Korrosionsbeständige Diamant-Keramiken für Unterwasseranlagen

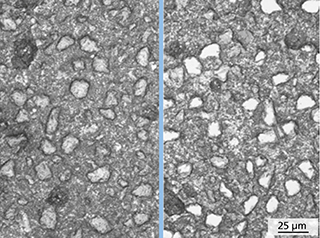

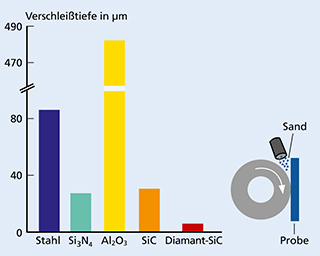

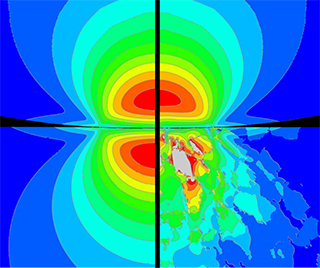

Um Rohstoffe ökonomisch und umweltschonend aus dem Meer fördern zu können, müssen die Prozesse möglichst störungsfrei ablaufen – Stillstand, Wartung und Reparatur der marinen Anlagen und Systeme würden sonst enorme Kosten verursachen. Das Fraunhofer IWM hat in Kooperation mit drei weiteren Fraunhofer-Instituten erforscht, welche Werkstoffe besonders geeignet sind, um bei den hochgradig korrosiven Umgebungsbedingungen von SubSea-Systemen zuverlässig und langlebig zu funktionieren: Diamant-Siliciumcarbid-Werkstoffe (Diamant-SiC-Werkstoffe) sind unter den besonderen Anforderungen der Unterwasserumgebung extrem belastbar und verschleißbeständig. Die diamanthaltigen Keramiken zeigen ein exzellentes Reibungs- und Verschleißverhalten nicht nur unter Wasser, sondern auch im Kontakt mit anderen Flüssigkeiten. In Modellversuchen und ersten Bauteilprüfungen mit Gleitringdichtungen haben die Forscherinnen und Forscher gezeigt, dass Diamant-SiC-Werkstoffe um ein Vielfaches abrasions- und damit verschleißbeständiger sind als andere Keramiken, Hartmetalle oder Stahl.

Fraunhofer-Institut für Werkstoffmechanik IWM

Fraunhofer-Institut für Werkstoffmechanik IWM